Криоцилиндр DPL450-210-2.88 с поплавковым уровнем

161 506,80 ₽

Криоцилиндр DPL450-195-2.3 с поплавковым уровнем

141 467,20 ₽

Криоцилиндр DPL450-195-2.3 с электронным уровнем

151 487,00 ₽

Криоцилиндр DPL450-210-2.88 с электронным уровнем

171 526,60 ₽

Криоцилиндр DPL450-195-2.01 с поплавковым уровнем

139 349,00 ₽

Криоцилиндр DPL450-175-1.37 с электронным уровнем

141 467,20 ₽

Криоцилиндр DPL450-195-2.01 с электронным уровнем

149 226,00 ₽

Криоцилиндр DPL450-175-1.37 с поплавковым уровнем

131 447,40 ₽

Криоцилиндр DPL450-210-2.3 с электронным уровнем

156 496,90 ₽

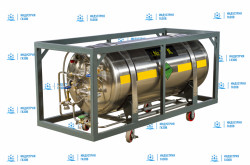

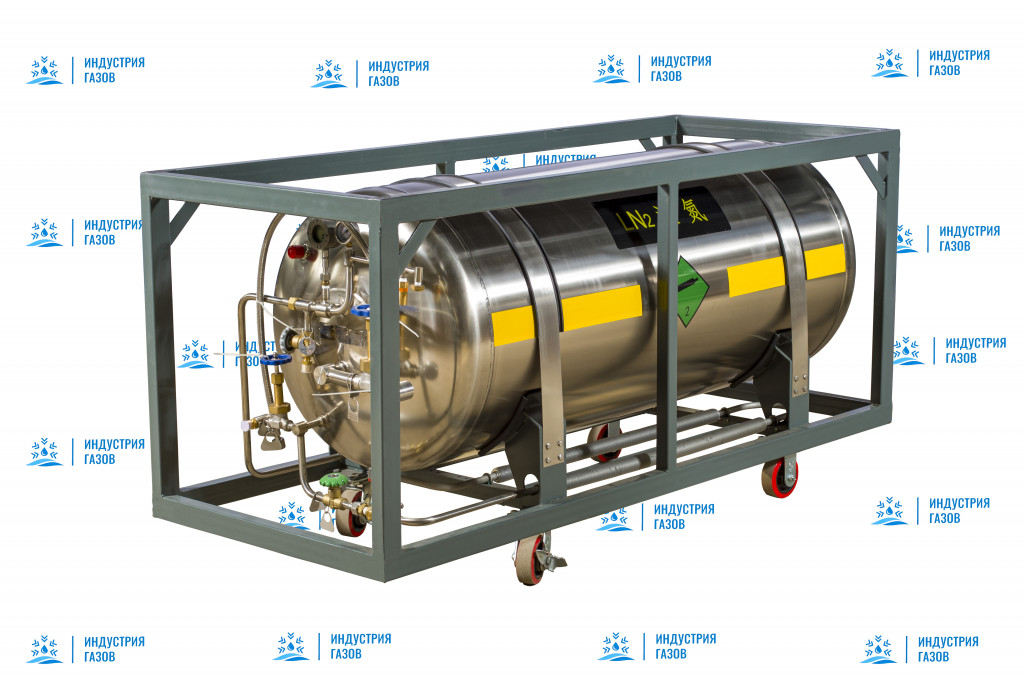

Криоцилиндр горизонтальный DPW650-499-1.59 (ССК)

408 872,10 ₽

Криоцилиндр DPW650-499-1.59 (ССК) оптом от 10 шт.

389 844,00 ₽

Криоцилиндр горизонтальный DPW650-499-3.45 (ССК)

471 489,90 ₽

Криоцилиндр горизонтальный DPW650-499-2.5 (ССК)

441 430,50 ₽

Криоцилиндр DPW650-499-2.5 (Airmass/BaiTu)

381 323,60 ₽

Защитная рама на колесах для криоцилиндра 175

38 125,00 ₽

Криоцилиндры для кислорода

Жидкий кислород чрезвычайно холоден и обладает высокой окислительной способностью. Использование жидкого кислорода огромно во многих секторах, например, в медицинской и фармацевтической промышленности , аэрокосмической промышленности, производстве стали, химической промышленности и многих других.

Кислородный Криоцилиндр предназначен для транспортировки, хранения и выдачи сжиженного кислорода в сеть под заданным давлением потребителю в газообразном состоянии.

Компания «Индустрия газов» предлагает криоцилиндры для кислорода с доставкой по всей Российской Федерации. Криоцилиндры всегда имеются в наличии на нашем складе в городе Набережные Челны.

Один криоцилиндр емкостью 500 л по объему газа заменяет до 60 баллонов объемом 40 л и занимает примерно в 15 раз меньше места, чем заменяемое им количество баллонов.

Предлагаем криогенные емкости разного обьема

Методы снабжения газами предприятий с помощью кислородных криоцилиндров

С помощью криоцилиндров малого обьема можно работать по модульному принципу. Система из 2-3 сосудов является более отказоустойчивой в плане снабжения предприятия газом. Если на предприятии стоит один сосуд и в нем закончился газ, то работа встала. Если же на заводе 2-3 сосуда, то их можно использовать один за другим. Когда закончились два сосуда, подключается третий, а 2 пустых криоцилиндра отправляются поставщику.

Схема поставки газов из 5 криоцилиндров от компании Индустрия газов:

Принцип работы криоцилиндров

В жидкогазовом резервуаре рабочее давление формируется с помощью испарителя, а регулятор давления автоматически поддерживает установленный уровень.

Чтобы перевести сжиженный газ из жидкого состояния в газообразное, его пропускают через испаритель из хранилища. Испарители подбираются в соответствии с требуемой производительностью — количеством газа, получаемого за единицу времени. Процесс испарения происходит благодаря теплу окружающей среды.

Особенность хранения наполненного криоцилиндра заключается в периодическом незначительном повышении давления внутри резервуара из-за нагрева от внешней среды.

К примеру, в полностью заполненном криоцилиндре, если газ не расходуется более 7–9 дней, может произойти автоматический сброс через клапан. Это не только вызывает беспокойство у людей, но и приводит к потерям газа.

Компания «Индустрия газов» предложила собственное решение этой проблемы — специальные рампы, позволяющие подключить сразу несколько хранящихся сосудов и постепенно отводить избыточное давление в рабочую линию. Главное условие — наличие потребления из этой линии.

Сравнение криоцилиндров с газовыми баллонами

При резке металлов кислородом выбор между газовыми баллонами и криоцилиндрами существенно влияет на эффективность и безопасность процесса. Кислородные газовые баллоны содержат сжатый газ под высоким давлением, но их объем ограничен, что требует частой замены или перезаправки и приводит к простоям. Высокое давление создает риски взрыва или утечки при неправильном обращении, а транспортировка и хранение таких баллонов сложны и затратны из-за требований безопасности.

Кислородные криоцилиндры хранят кислород в жидком состоянии при низких температурах, позволяя вместить значительно больший объем газа. Это обеспечивает продолжительную и стабильную подачу кислорода, что улучшает качество и скорость резки металлов. Криоцилиндры работают при более низком давлении, снижая риски, связанные с высокими давлениями. Несмотря на более высокие первоначальные затраты, они экономически эффективны в долгосрочной перспективе благодаря сокращению расходов на замену, транспортировку и обслуживание.

Таким образом, кислородные криоцилиндры предпочтительнее для резки металлов, так как они обеспечивают более надежную и безопасную работу, повышая качество и эффективность процесса по сравнению с газовыми баллонами, которые имеют существенные недостатки в виде ограниченного объема, рисков и дополнительных затрат.

Область применения криоцилиндров для кислорода

Криоцилиндры для кислорода предназначены для хранения и транспортировки сжиженного кислорода при низких температурах, обеспечивая непрерывную подачу газа в больших объемах и с высокой чистотой.

-

Металлургия и обработка металлов: Криоцилиндры незаменимы при резке, сварке и пайке металлов. Они обеспечивают стабильную и непрерывную подачу кислорода, необходимую для качественной обработки металлических изделий.

-

Химическая промышленность: Используются в процессах окисления, синтеза и других химических реакциях, где требуется чистый кислород.

-

Медицинская сфера: Обеспечивают подачу медицинского кислорода в больницах, клиниках и при производстве фармацевтических препаратов.

-

Стекольная и керамическая промышленность: Применяются в высокотемпературных печах для улучшения горения и повышения качества продукции.

-

Энергетика и экология: Используются в технологиях сжигания топлива с обогащенным кислородом для повышения эффективности и снижения выбросов.

Процесс резки металла кислородом

Резка металла кислородом, также известная как кислородная или автогенная резка, основана на способности железа активно реагировать с кислородом при высоких температурах, образуя оксиды и выделяя тепло. Этот метод широко применяется для разделения стальных изделий благодаря своей эффективности и относительной простоте.

Этапы процесса резки:

-

Предварительный нагрев: Металлическая деталь нагревается в месте реза до температуры воспламенения (около 1100–1300 °C) с помощью пламени, полученного при сжигании горючего газа (например, ацетилена, пропана или природного газа) в смеси с кислородом.

-

Подача режущего кислорода: После достижения необходимой температуры на нагретый участок подается мощная струя чистого кислорода из криоцилиндра.

-

Окисление металла: Под действием кислорода металл интенсивно окисляется. Реакция окисления экзотермическая, то есть выделяет дополнительное тепло, поддерживающее процесс без необходимости дополнительного нагрева.

-

Удаление продуктов реакции: Образующиеся оксиды (шлаки) выдуваются из зоны реза силой кислородной струи, оставляя после себя чистый и ровный разрез.

Преимущества использования кислородных криоцилиндров в резке металла:

-

Высокая чистота кислорода: Криоцилиндры обеспечивают подачу кислорода с высокой степенью чистоты (обычно выше 99,5 %), что существенно влияет на стабильность и качество резки.

-

Стабильное давление и расход: Большой объем и особенности конструкции криоцилиндров позволяют поддерживать постоянные параметры подачи кислорода, что важно для получения равномерного реза без дефектов.

-

Экономическая эффективность: За счет большого запаса кислорода снижается частота замены источников газа, что уменьшает простои оборудования и повышает производительность.

-

Безопасность: Криоцилиндры оснащены системами контроля и безопасности, минимизирующими риски, связанные с хранением и использованием сжиженного газа.

Использование кислородных криоцилиндров в процессе резки металла предоставляет существенные преимущества по сравнению с традиционными газовыми баллонами. Они обеспечивают непрерывную и надежную подачу кислорода высокой чистоты, что повышает качество реза и эффективность работы. Благодаря этому криоцилиндры стали неотъемлемой частью современных технологий обработки металлов в промышленности.